Venttiiliosien teräslejeeringien edistysaskeleet

Edistyneiden terässeosten kehitys on parantanut merkittävästi venttiilien osien suorituskykyä ja kestävyyttä. Uudemmat materiaalit, kuten duplex ruostumattomasta teräksestä ja superseoksista, tarjoavat paremman korroosionkestävyyden ja mekaaniset ominaisuudet verrattuna perinteiseen teräkseen.

1. Ruostumattomasta teräksestä valmistettu duplex: Duplex -ruostumattomasta teräksestä yhdistyvät austeniittisten ja ferriitisten terästen parhaat piirteet, jotka tarjoavat suuremman lujuuden ja paremman korroosionkestävyyden. Tämä seos on erityisen hyödyllinen sovelluksissa, joihin liittyy aggressiivisia nesteitä, kuten merivettä tai ankaria kemikaaleja. Ruostumattomasta teräksestä valmistetuista venttiileistä on pidempi elinikä ja ne vaativat vähemmän huoltoa, mikä vähentää käyttökustannuksia.

2. Superseosit: Superseosteja, kuten inconelia, käytetään yhä enemmän venttiilien valmistuksessa niiden erinomaisen lämmönkestävyyden ja kyvyn ylläpitämisen vuoksi korkeissa lämpötiloissa. Nämä materiaalit ovat ihanteellisia teollisuudenaloille, kuten sähköntuotanto ja ilmailu, jossa äärimmäiset käyttöolosuhteet ovat normi. Vaikka superseosventtiilin osat ovat kalliimpia kuin perinteinen teräs, ne tarjoavat vertaansa vailla kestävyyttä ankarissa ympäristöissä.

Tarkkuustekniikat

Tuotantotekniikan kehitys on mahdollistanut tarkemman ja tehokkaamman tuotannon teräsventtiiliosat . Tekniikat, kuten CNC -koneistus, 3D -tulostus ja edistyneet valumenetelmät, muuttavat venttiilien osien tuottamisen.

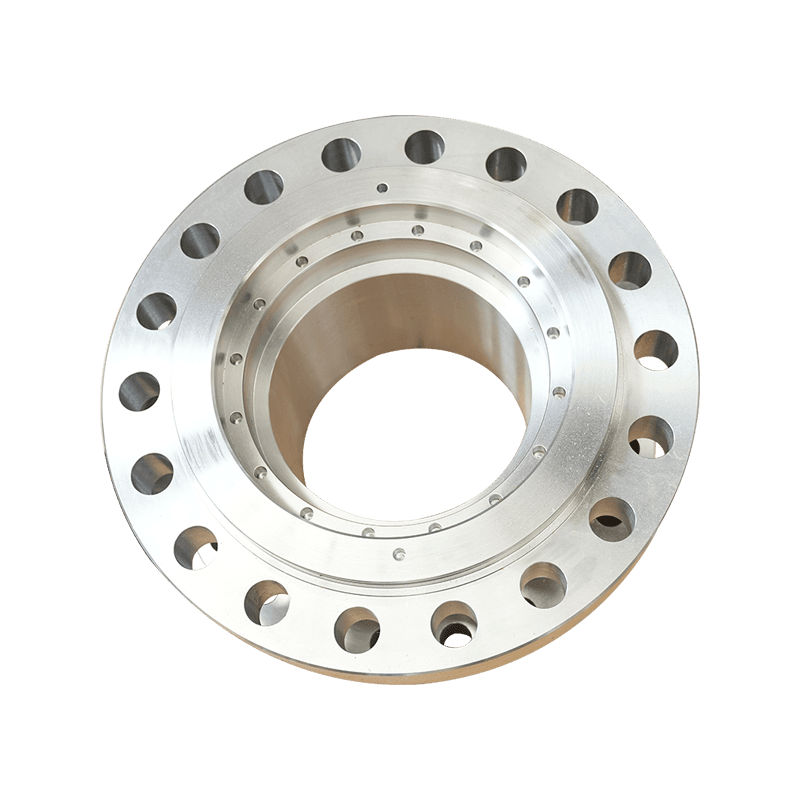

1. CNC -koneistus: Tietokoneen numeerinen ohjaus (CNC) Koneistus antaa valmistajille mahdollisuuden tuottaa teräsventtiilin osia äärimmäisellä tarkkuudella. Tämä menetelmä varmistaa, että jokainen komponentti on valmistettu tarkkaan eritelmiin, mikä vähentää virheiden tai toimintahäiriöiden todennäköisyyttä toiminnan aikana. CNC -koneistus mahdollistaa myös nopeammat tuotanto -ajat ja tasaisemman laadun.

2. 3D -tulostus: 3D -tulostuksen tai lisäaineiden valmistuksen käyttö teräsventtiilien osien tuotannossa on saamassa pitoa. Tämä tekniikka mahdollistaa monimutkaisten geometrioiden luomisen, joita olisi vaikea tai mahdotonta saavuttaa perinteisillä menetelmillä. 3D -tulostus on erityisen hyödyllinen tietyille sovelluksille räätälöityjen räätälöityjen venttiiliosien tuottamiseksi, mikä tarjoaa joustavuutta ja nopeaa prototyyppiä.

Teräsventtiilin tuotannon kestävyys

Teollisuuden siirtyessä kohti kestävämpiä käytäntöjä teräsventtiiliosien tuotanto tapahtuu myös muutoksissa ympäristövaikutusten vähentämiseksi. Valmistajat keskittyvät yhä enemmän energiatehokkaisiin tuotantomenetelmiin, materiaalien kierrätykseen ja jätteiden vähentämiseen.

1. Energiatehokas tuotanto: Terästeollisuus on edistynyt merkittävästi venttiilin osan tuotantoon liittyvän energiankulutuksen vähentämisessä. Sulatusprosessien ja energian talteenottojärjestelmien innovaatiot ovat auttaneet minimoimaan teräksen valmistuksen hiilijalanjäljen.

2. Materiaalin kierrätys: Terästä on tullut prioriteetti venttiilien valmistuksessa. Teräs on 100% kierrätettävä, mikä tarkoittaa, että vanhat tai vaurioituneet venttiilin osat voidaan uusimaan uusiin komponentteihin menettämättä materiaalin laatua. Tämä ei vain vähentää jätteitä, vaan myös alentaa tuotantokustannuksia minimoimalla raaka -aineiden tarve.

Mukauttamis- ja modulaariset venttiilimallit

Räätälöityjen ja modulaaristen venttiilien osien kysyntä kasvaa, koska teollisuus vaatii räätälöityjä ratkaisuja tiettyihin operatiivisiin haasteisiin. Mukautettujen venttiilien osien avulla yritykset voivat vastata ainutlaatuisiin virtauksenhallintatarpeisiin, parantaa järjestelmän tehokkuutta ja minimoida seisokit.

1. Mukautettujen venttiilien osat: Teollisuus pyytää yhä enemmän venttiilien osia, jotka on suunniteltu täyttämään niiden tarkkoja eritelmiä. Mukautetut teräsventtiilin osat varmistavat, että komponentit on optimoitu sovelluksessa havaittuihin erityisiin nesteisiin, paineisiin ja lämpötiloihin. Tämä räätälöinti johtaa parempaan suorituskykyyn ja pitkäikäisyyteen.

2. Tämä suuntaus on saavuttanut suosiota kustannustehokkuuden ja mukavuuden vuoksi, koska modulaariset mallit yksinkertaistavat ylläpitoa ja vähentävät seisokkeja.